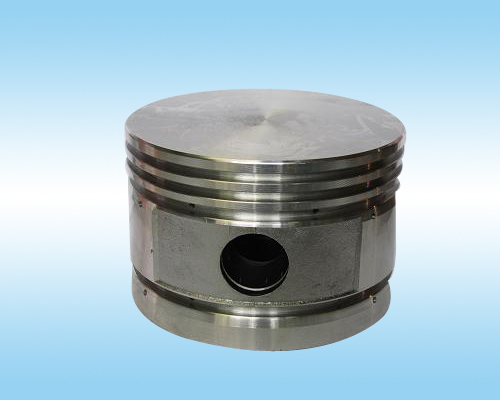

铝合金活塞凭借其优异的性能,已成为现代发动机的核心部件之一。以下从材料特性、技术优势、应用挑战及未来趋势等方面进行系统解析:

一、材料特性与核心优势

1. 轻量化设计

- 密度对比:铝合金(2.7g/cm³)较铸铁(7.1g/cm³)降低62%,有效减轻往复运动质量

- 效果体现:某1.5L汽油机采用铝活塞后,整机减重3.8kg,摩擦功降低12%

2. 热管理性能

- 导热系数:铝合金(120-180W/m·K)为铸铁(55W/m·K)的2-3倍

- 散热优势:燃烧室温度降低15-20℃,压缩比可提升0.5-1.0个单位

3. 动态响应提升

- 刚度表现:通过拓扑优化设计,铝活塞刚度可达同等结构铸铁件的85%,而质量仅45%

- 转速支持:某高性能发动机铝活塞实现9000rpm持续运转,较铸铁方案提升25%

二、关键技术突破

1. 材料改性技术

- Al-Si合金体系:硅含量12%-18%(如A4032),热膨胀系数优化至18×10⁻⁶/℃

- 纳米增强技术:添加SiC纳米颗粒(1-3%),高温强度提升40%

2. 先进制造工艺

- 挤压铸造:毛坯密度提升至理论值99.2%,疲劳寿命延长3倍

- 激光表面处理:在环槽部位形成0.2mm硬化层,耐磨性提高5倍

3. 智能设计体系

- 参数化建模:实现活塞轮廓0.01mm级精度优化

- 热-机耦合仿真:准确预测0.05mm级热变形量

三、应用挑战与解决方案

| 技术难点 | 应对措施 | 实施效果 |

| 高温强度不足 | 梯度复合材料(顶部陶瓷增强) | 400℃下强度保持率提升60% |

| 热膨胀控制 | 内置Invar合金镶圈 | 环槽变形量减少70% |

| 制造成本高 | 近净成形技术 | 材料利用率从45%提升至85% |

四、行业发展趋势

1. 电动化背景下的新机遇

- 混动发动机:要求更高爆压(>25MPa),推动锻造铝活塞普及

- 氢燃料发动机:开发耐氢脆铝合金(如Al-Mg-Sc系)

2. 循环经济需求

- 再生铝应用:闭环回收体系使碳排放降低75%

- 数字化追溯:区块链技术实现材料成分全程可溯

3. 前沿技术融合

- 3D打印活塞:集成冷却油道,实现拓扑优化结构

- 智能活塞:嵌入MEMS传感器,实时监测缸内状态

五、典型应用案例

- 商用车领域:潍柴WP13发动机铝活塞实现200万公里寿命,较铸铁方案燃油经济性提升3.5%

- 赛车工程:F1活塞采用Al2618合金,质量仅220g,耐受10000rpm以上转速

- 航空动力:普惠PT6发动机活塞应用喷射沉积成形技术,功重比提升18%

铝合金活塞技术正朝着高强化、智能化、可持续方向发展。随着材料基因组工程和数字孪生技术的深入应用,未来活塞将实现性能-成本-环境效益的协同优化,为动力系统革新提供关键支撑。在新能源转型背景下,铝活塞技术仍需在耐高温涂层、多材料复合等领域持续突破,以适应超高热效率发动机的发展需求。